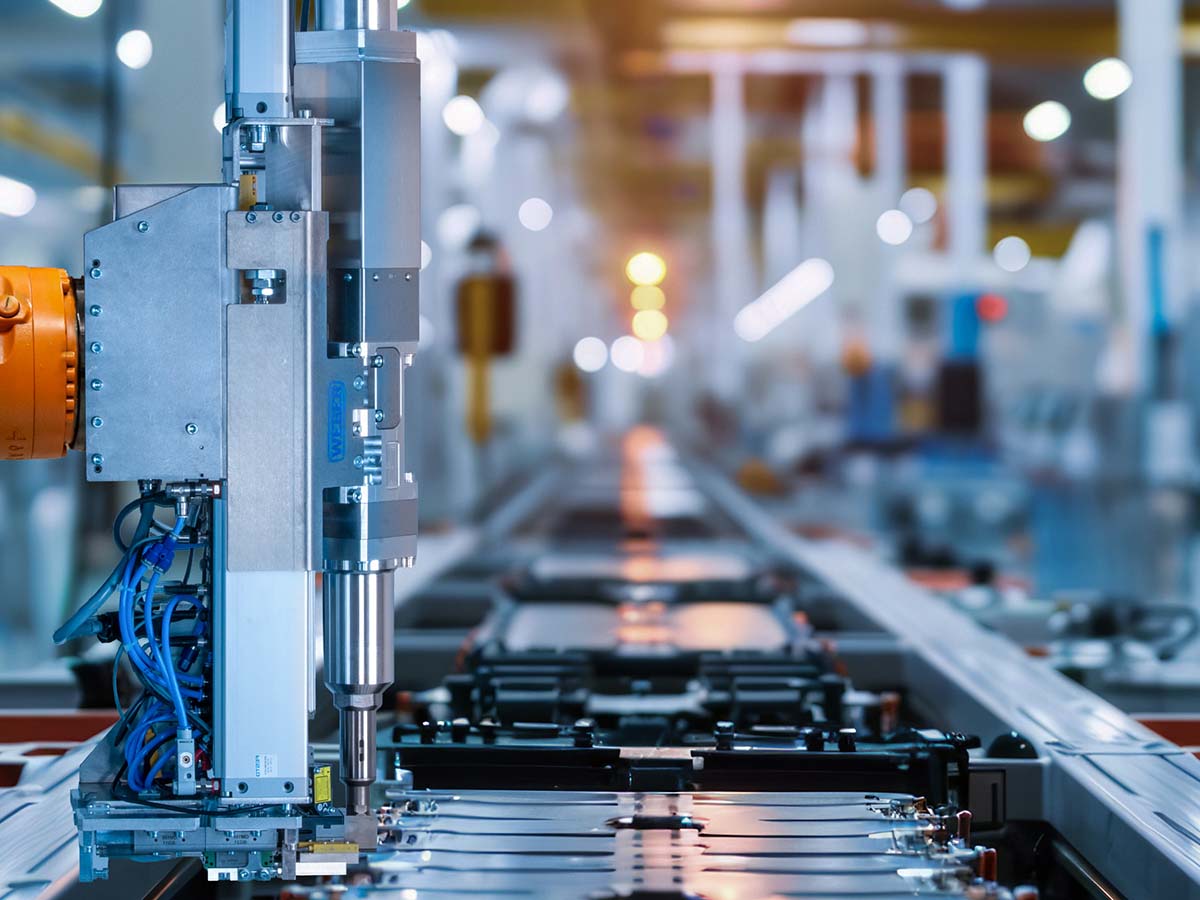

Dans le cas d’un élément hexagonal, le nouvel SBM25 procède tout d’abord à un alignement assisté par laser précis des flancs de l’élément par rapport au trou pilote de la pièce. Tout décalage est ainsi exclu lors de l’insertion. Lors du processus de déformation consécutif, le contrôle cible autant la force appliquée que la course. La commande et la communication sont prises en charge par un système doté d’une technique de bus moderne se chargeant de la surveillance et intervenant, le cas échéant, simultanément dans le processus : les éléments défectueux peuvent ainsi être automatiquement éjectés, si nécessaire. Autre point fort du système : le remplacement automatique du mandrin de traction réduit sensiblement la durée des activités d’entretien manuelles et donc les temps d’arrêt de l’installation. La mise en réseau, ainsi que de nombreuses fonctions d’analyse et de commande assurent également la meilleure sécurité possible aux processus lors de la production de masse. Le SBM25 peut être utilisé dans toutes les directions de travail, même si l’accès ne peut se faire que d’un côté. Des écrous borgnes de tailles M4 à M10, ainsi que des boulons borgnes de tailles M5 à M8 peuvent être traités par défaut. Le système d’insertion pour écrous borgnes SBM25 de WEBER peut être utilisé sur des systèmes d’axes, mais aussi prendre la forme d’une broche robotisée, un tuyau servant ici à distribuer les pièces d’assemblage de manière fiable.

Rapidité maximale – Temps de cycle courts

Avec le nouveau système d’insertion SBM25, WEBER définit également de nouveaux standards en matière de rapidité pour de tels systèmes : la mise à disposition des éléments se fait via un système d’alimentation permettant l’alimentation de l’élément suivant dès le processus d’insertion précédent et réduisant ainsi nettement la durée totale des processus. Les temps morts du robot peuvent également utilisés pour améliorer l’efficacité, p ex. pour procéder au remplacement automatique du mandrin de traction. Ceci assure des cycles de durée constante et réduit les interruptions lors des processus de production. Le filetage et la pose des éléments sont réalisés par deux entraînements EC séparés. Toutes les étapes des processus peuvent ici être paramétrées librement via le panneau de commande, puis être enregistrées dans des programmes d’insertion individuels. L’appareil fonctionne suivant le principe « Course de la broche » de manière à garantir une déformation symétrique de la tige et un traitement délicat des surfaces.

Plus de flexibilité – Dans tous les cas

La flexibilité du SBM25 a également été adaptée de manière à répondre aux besoins des clients : un très grand nombre d’écrous et de boulons aveugles habituellement vendus dans le commerce peuvent ainsi désormais être traités. L’adaptation mécanique de la broche de pose et du système de distribution pour un autre type d’élément est ainsi possible en moins de 15 minutes et ne requiert que quelques composants. Aucune mise à jour de la commande ou du logiciel n’est ici requise. Cette flexibilité énorme offre la possibilité de remplacer les broches de manière totalement automatique grâce à des platines-outils enfichables lorsque différents types d’éléments sont régulièrement traités en alternance. Les éléments mécaniques et circuits électrique et pneumatique de la broche de pose peuvent ici être déconnectés et celle-ci peut être retirée du robot pendant son fonctionnement. Tous ces éléments sont raccordés lors de la mise en place de la broche et le système s’initialise alors automatiquement en quelques secondes. La plateforme de commande WSP3 moderne sert de base à une optimisation de la commande séquentielle et des processus de manière à adapter celle-ci aux exigences les plus récentes en matière d’informatique et de sécurité du système. Le SBM25 permet désormais également – pour les processus indépendants de la position – de réaliser des raccords réutilisables. Le design novateur de la machine permet également le positionnement d’une seconde broche avec un écart de pose de seulement 80 mm, ainsi qu’une accessibilité optimale dans les coins et sur les arêtes gênantes.

Durabilité prolongée – Frais d’entretien réduits

Une des principales requêtes des clients est l’assurance d’une stabilité prolongée, liée à des besoins en entretien réduits pour les machines et systèmes. Sur le SBM25, les ingénieurs de WEBER ont répondu à ces attentes en optimisant les éléments mécaniques pour nettement prolonger leur durée de vie : le nouveau système d’insertion permet désormais de réaliser plus de 7 millions de cycles en appliquant une force maximale de 25 kN. Le mandrin de traction sur ressort garantit en outre une usure plus faible, préservant ainsi le taraudage d’écrou dans le cadre de l’optimisation des processus. « Rien n’est assez bien pour ne pas encore être amélioré. Avec la nouvelle génération du SBM25, nous avons suivi cette approche et avons logiquement apporté des réponses aux besoins de l’industrie en nous concentrant sur les clients et les solutions. Nous avons également intégré dans notre nouveau système d’insertion le fruit de nos plus de 20 ans d’expérience. Avec ce nouveau SBM25, nos donneurs d’ordre acquièrent un système pouvant surveiller l’intégralité des processus, parfaitement sûr et définissant de nouveaux critères en matière de confort d’utilisation, d’automatisation et de fiabilité. Le SBM25 va poursuivre sa conquête du monde », souligne Ingo Untch, responsable des systèmes d’insertion chez WEBER.