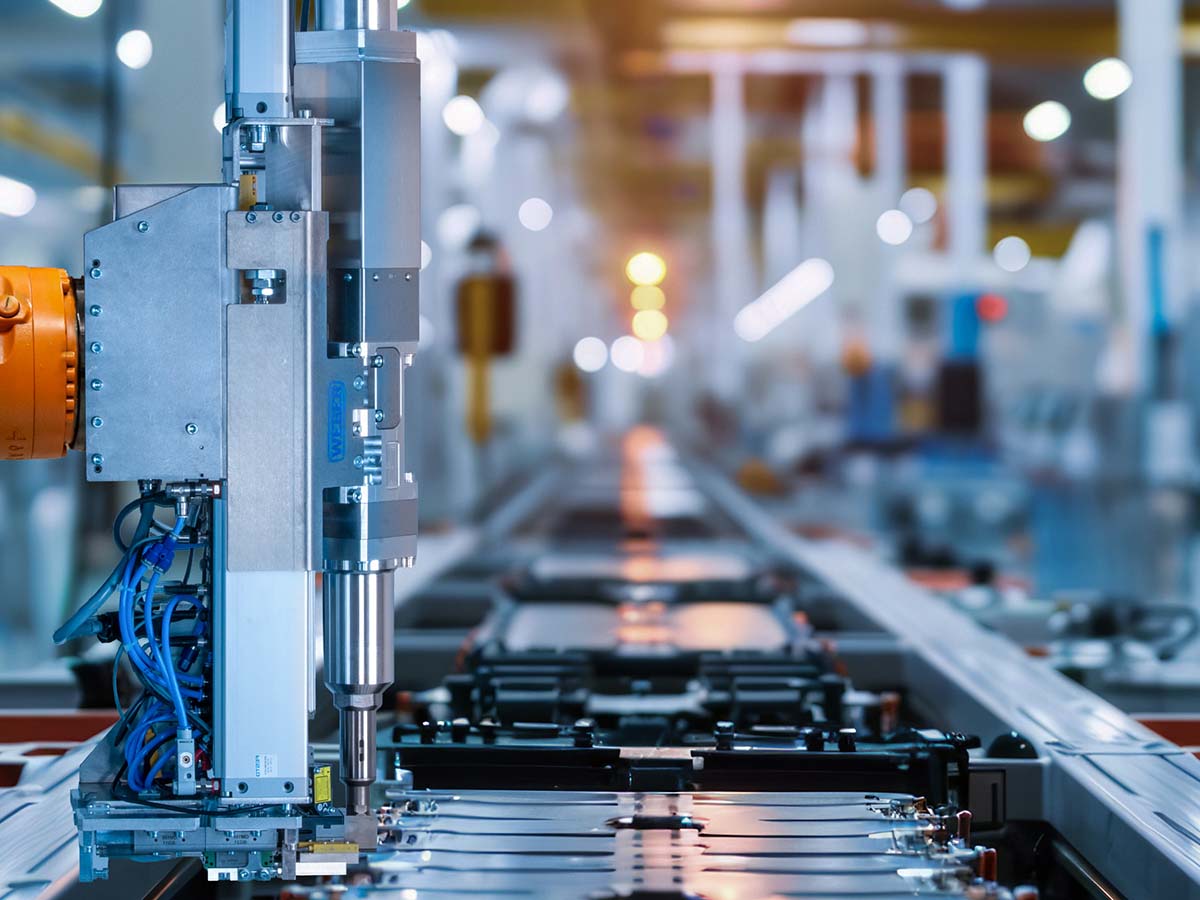

Nel caso di un elemento esagonale, col nuovo SBM25 all’inizio si esegue, con l’utilizzo del laser, un allineamento preciso dei relativi fianchi rispetto al foro pilota del pezzo. In questo modo si impedisce un’eventuale inclinazione durante il posizionamento. Nel successivo processo di deformazione vengono monitorate sia la forza esercitata sia la corsa di inserzione. Il comando e la comunicazione sono gestite da un sistema dotato di un’innovativa tecnologia bus, che allo stesso tempo si occupa del monitoraggio ed eventualmente interviene nel processo: se necessario, si verifica un’espulsione automatizzata di elementi guasti. Un elemento clou è il cambio automatico del rivetto – il che riduce notevolmente la manutenzione manuale e di conseguenza i tempi di fermo dell’impianto. Grazie al collegamento di rete nonché a un’analisi e controllo del processo a 360°, anche nelle grandi serie è possibile garantire la massima sicurezza nel processo. L’SMB25 può essere utilizzato in tutte le direzioni di lavoro – anche in caso di accessibilità unilaterale. Come standard, è possibile lavorare rivetti filettati in dimensioni da M4 a M10 e perni filettati nelle dimensioni da M5 a M8. La tecnologia di inserimento WEBER per rivetti filettati SBM25 può essere impiegata su sistemi assiali o come mandrino da robot. L’alimentazione degli elementi di collegamento avviene in modo sicuro per mezzo di un tubo flessibile.

Velocità massima – cicli brevi

Con la nuova tecnologia di inserimento SBM25, WEBER ridefinisce anche la velocità di questi sistemi: la messa a disposizione degli elementi avviene tramite un sistema ad innesto che consente l’alimentazione dell’elemento successivo già durante il processo di inserimento, riducendo così notevolmente l’intera durata del processo. Inoltre è possibile sfruttare con efficacia i tempi supplementari del robot, ad es. per eseguire un cambio automatizzato del mandrino. Ciò garantisce tempi di ciclo costanti e meno interruzioni nel corso del processo produttivo. La filettatura e l’inserimento degli elementi vengono effettuati da due azionamenti EC separati. Di conseguenza tutti i passaggi operativi possono essere parametrati liberamente tramite il pannello di comando nonché memorizzati in singoli programmi di inserimento. Lo strumento lavora in base alla corsa del mandrino, in modo da garantire una deformazione simmetrica del gambo e un trattamento delicato delle superfici.

Maggiore flessibilità – in tutti gli ambiti di applicazione

Conformemente alle esigenze dei clienti, l’SBM25 è stato sviluppato ulteriormente anche in termini di flessibilità: ora è possibile trattare una grande quantità di rivetti e perni filettati di uso comune. Il riequipaggiamento meccanico di un mandrino di inserimento e del sistema di alimentazione su un altro tipo di elemento può quindi avvenire in meno di 15 minuti e richiede solo pochi componenti. Di conseguenza si ritengono superficiali eventuali aggiornamenti del sistema di controllo e del software. La massima flessibilità offre l’opzione di sostituire in modo completamente automatico il mandrino utilizzando piastre per utensili con possibilità di agganciamento, nel caso in cui si lavorano spesso diversi tipi di elementi nel cambio. Facendo ciò il mandrino di inserimento in funzione può essere separato e depositato sia per via meccanica, elettrica e pneumatica dal robot. In seguito all’accettazione del mandrino si collegano tutti i materiali; il sistema si inizializza automaticamente nel giro di pochi secondi. La moderna piattaforma di comando WSP3 offre la base per un dispositivo di comando del processo e della corsa ottimizzato, in grado di soddisfare anche le richieste più attuali in merito di sicurezza IT e di sistema. Grazie all’SMB25, nei processi indipendenti dalla posizione ora è possibile anche creare un collegamento riutilizzabile. L’innovativo design della macchina permette il posizionamento di un secondo mandrino con una distanza di inserimento di soli 80 mm, nonché un’accessibilità ottimale in angoli e bordi di interferenza.

Lunga durevolezza – costi di manutenzione ridotti

Un’esigenza principale dei clienti è la lunga stabilità e di conseguenza una richiesta di manutenzione ridotta per macchine e sistemi. Gli ingegneri WEBER riescono a soddisfare questo criterio nel SBM25 ricorrendo a un sistema meccanico ottimizzato, al fine di prolungare nettamente la durata di vita: Con la nuova tecnologia di inserimento ora è possibile effettuare più di 7 milioni di cicli esercitando una forza massima pari a 25 kN. Nell’ambito dell’ottimizzazione di processo, il rivetto su cuscinetto elastico garantisce inoltre un’usura minima e protegge il dado filettato. “Nulla è così perfetto da non poter essere migliorato. Con la nuova generazione dell’SBM25 abbiamo seguito proprio questo approccio, rispondendo alle esigenze dell’industria mettendo in atto una strategia orientata al cliente e alla soluzione. Nella nuova tecnologia di inserimento emerge inoltre la nostra esperienza di oltre 20 anni nelle operazioni di sviluppo continuo. Grazie al nuovo SMB25, i nostri committenti otterranno un sistema in grado di monitorare completamente tutti i processi, affinché offri la massima sicurezza di processo e nuovi standard in termini di comodità di utilizzo, automatizzazione e affidabilità. L’SBM25 farà progredire il vostro successo in tutto il mondo”, così Ingo Untch, manager di prodotto responsabile per la tecnologia di inserimento WEBER.