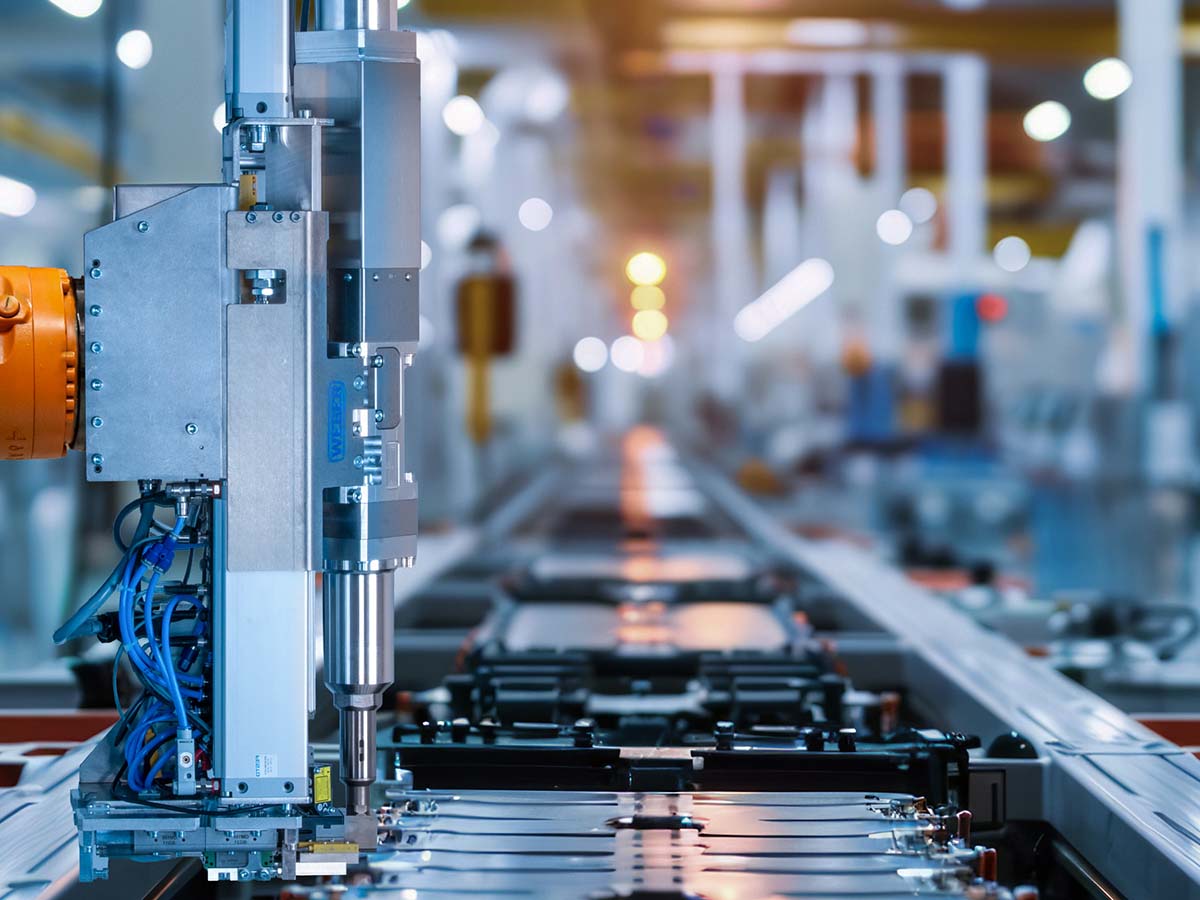

Im Falle eines Sechskant-Elements erfolgt bei der neuen SBM25 zunächst ein präzises, lasergestütztes Ausrichten der Flanken des Elements zum Vorloch im Werkstück. Damit wird ein Verkanten beim Zustellen vermieden. Beim anschließenden Verformungsprozess werden sowohl die aufgewendete Kraft als auch der Setzhub kontrolliert.

Steuerung und Kommunikation übernimmt ein System mit moderner Bustechnik, das gleichzeitig die Überwachung durchführt und ggf. in den Prozess eingreift: im Bedarfsfall erfolgt ein automatisiertes Ausstoßen fehlerhafter Elemente.

Ein Highlight ist der automatische Wechsel des Zugdorns – er reduziert die manuelle Wartung und somit Stillstandszeiten der Anlage erheblich. Durch die Vernetzung und eine umfangreiche Prozessanalyse und -Steuerung wird auch in der Großserie größtmögliche Prozesssicherheit gewährleistet.

Die SBM25 kann in allen Arbeitsrichtungen – auch bei einseitiger Zugänglichkeit – eingesetzt werden. Standradmäßig können Blindnietmuttern in den Größen M4 bis M10 sowie Blindnietbolzen in den Größen M5 bis M8 verarbeitet werden. Das WEBER Setzsystem für Blindnietmuttern SBM25 kann an Achssystemen oder als Roboterspindel eingesetzt werden. Die Zuführung der Verbindungselemente erfolgt zuverlässig über einen Schlauch.

Maximale Schnelligkeit – kurze Taktraten

WEBER definiert beim neuen Setzsystem SBM25 auch die Schnelligkeit solcher Systeme neu: die Bereitstellung der Elemente erfolgt über ein Einschubsystem, das das Zuführen des nächsten Elements bereits während dem Setzprozess ermöglicht und somit die gesamte Prozessdauer erheblich verringert. Roboter-Nebenzeiten können zudem effizient genutzt werden, z.B. um einen automatisierten Zugdornwechsel durchzuführen. Dies sorgt für konstante Taktraten und weniger Unterbrechungen im Produktionsprozess.

Auffädeln und Setzen der Elemente werden über zwei separate EC-Antriebe realisiert. Dabei sind alle Prozessschritte über das Bedienpanel frei parametrierbar und können in individuellen Setzprogrammen hinterlegt werden. Das Gerät arbeitet nach dem Spindelhub-Prinzip, so dass eine symmetrische Verformung des Schafts und eine Oberflächen-schonende Verarbeitung gewährleistet ist.

Mehr Flexibilität – in allen Anwendungsfällen

Den Kundenbedürfnissen entsprechend, wurde die SBM25 auch hinsichtlich der Flexibilität weiterentwickelt: Es kann nun eine sehr große Anzahl marktüblicher Blindnietmuttern und Blindnietbolzen verarbeitet werden. Die mechanische Umrüstung einer Setzspindel und des Zuführsystems auf einen anderen Elementtyp kann dabei in unter 15 Minuten erfolgen und bedarf nur weniger Komponenten. Steuerungs- oder Softwareupdates sind hierbei überflüssig.

Größtmögliche Flexibilität bietet die Option, die Spindel über dockingfähige Werkzeugplatten vollautomatisch auszutauschen, wenn regelmäßig verschiedene Elementtypen im Wechsel verarbeitet werden. Dabei kann die Setzspindel im laufenden Betrieb mechanisch sowie elektrisch und pneumatisch vom Roboter getrennt und abgelegt werden. Beim Aufnehmen der Spindel verbinden sich alle Medien; das System initialisiert sich innerhalb weniger Sekunden automatisch. Die moderne WSP3-Steuerungsplattform bietet die Grundlage für eine optimierte Prozess- und Ablaufsteuerung, die auch aktuellsten Anforderungen an IT- und Systemsicherheit gerecht wird.

Mit der SBM25 ist es nun auch möglich – in lageunabhängigen Prozessen – wiederverwend-bare Verbindung herzustellen. Das innovative Maschinendesign ermöglicht das Positionieren einer zweiten Spindel mit einem Setzabstand von nur 80 mm sowie eine optimale Zugänglichkeit in Ecken und Störkanten.

Lange Haltbarkeit – geringer Wartungsaufwand

Eine zentrale Anforderung der Kunden ist eine lange Standfestigkeit und damit verbunden eine geringe Wartungsanfälligkeit von Maschinen und Systemen. Dieses Kriterium erfüllen die WEBER-Ingenieure bei der SBM25 durch eine optimierte Mechanik zur deutlichen Verlängerung der für Lebensdauer: Mit dem neuen Setzsystem sind nun mehr als 7 Mio. Zyklen bei Anwendung der Maximalkraft von 25 kN möglich. Der federnd gelagerte Zugdorn garantiert daneben einen geringeren Verschleiß und schont das Mutterngewinde im Rahmen der Prozessoptimierung.

„Nichts ist so gut, als dass man es nicht noch verbessern könnte. Mit der nächsten Generation der SBM25 haben wir genau diesen Ansatz verfolgt und eine konsequente kunden- und lösungsorientierte Antwort auf die Bedarfe der Industrie gegeben. In das neue Setzsystem sind zudem unsere Erfahrungen aus über 20 Jahren kontinuierlicher Entwicklungsarbeit geflossen. Unsere Auftraggeber bekommen mit der neuen SBM25 ein System, das alle Prozesse lückenlos überwachen kann, damit absolut prozesssicher ist und neue Maßstäbe in Bedienkomfort, Automatisierung und Zuverlässigkeit setzt. Die SBM25 wird ihren weltweiten Siegeszug fortsetzen“, so Ingo Untch, verantwortlicher Produktmanager für die Setztechnik bei WEBER.