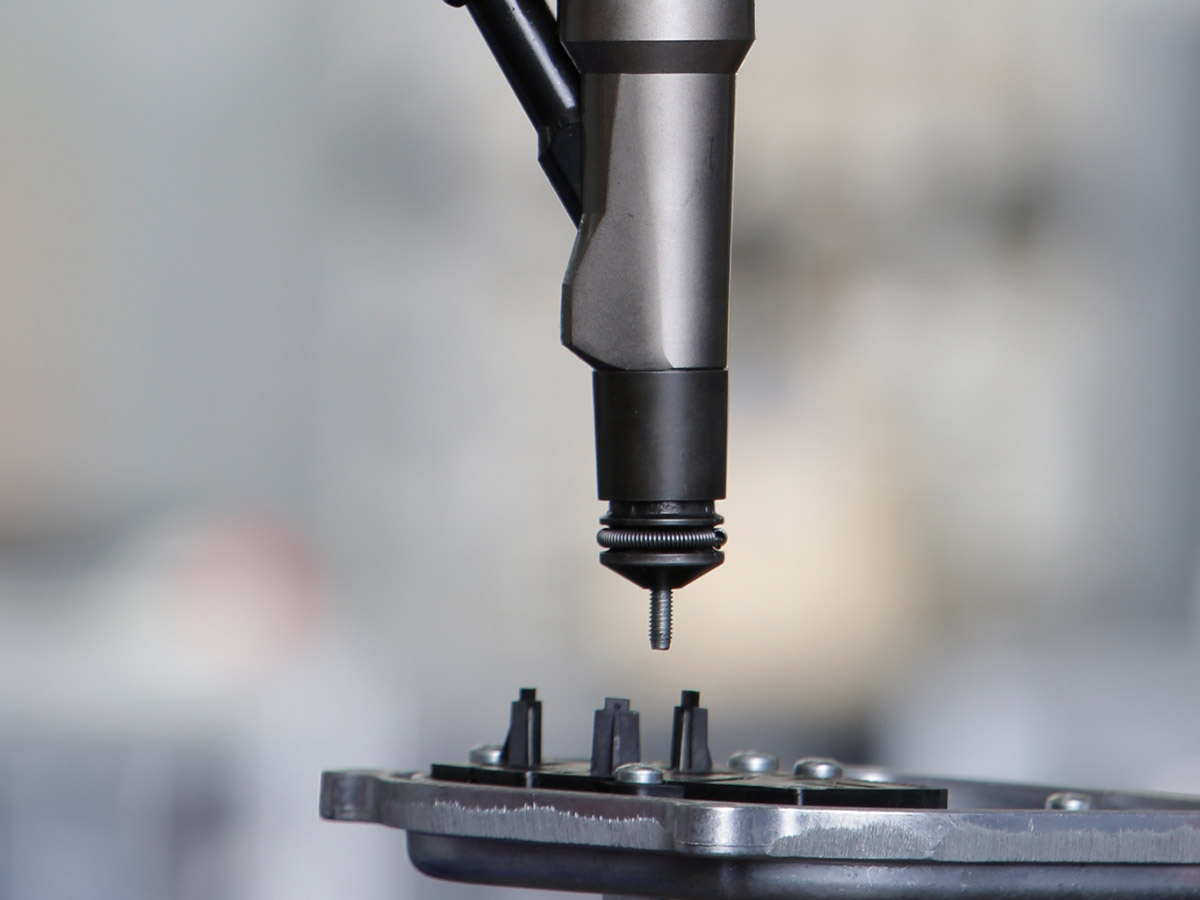

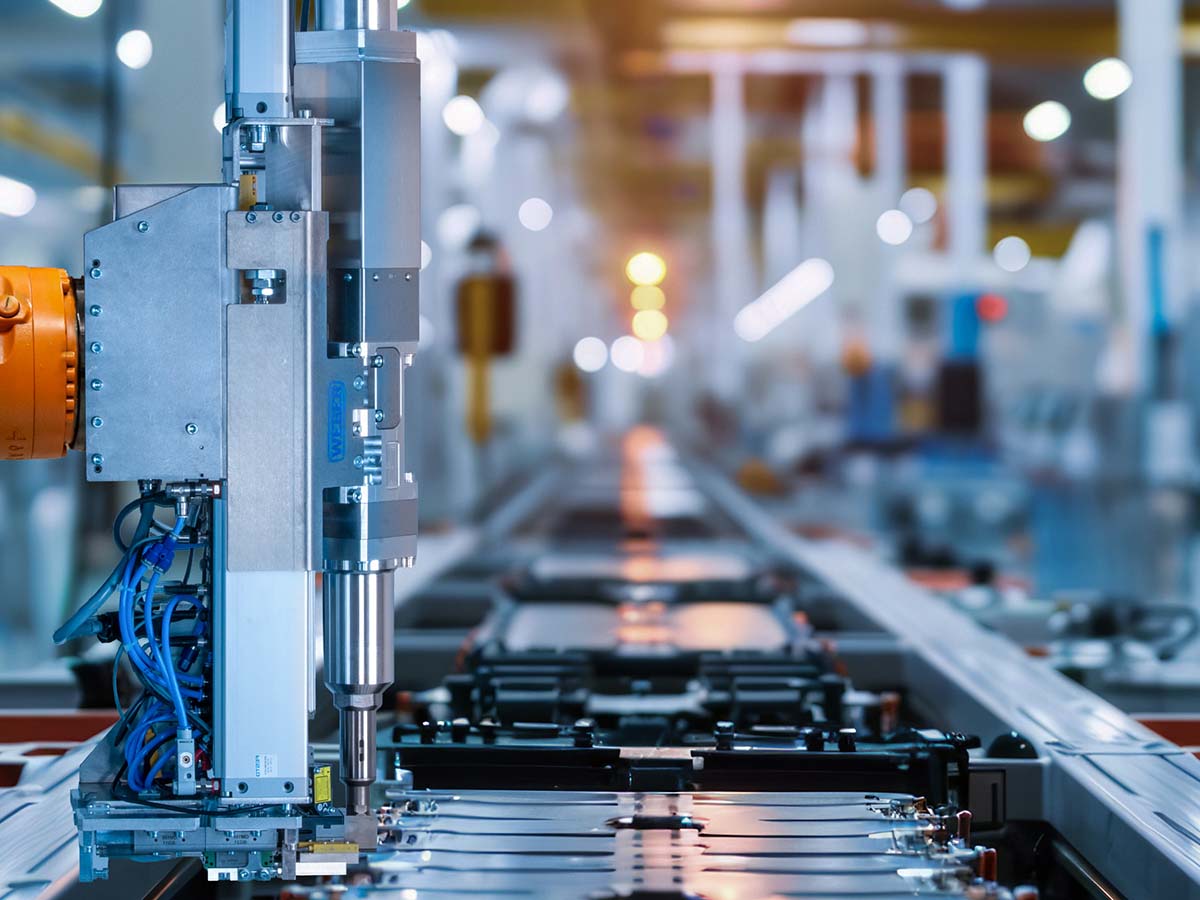

Moderne Schraubtechnik wird in der Elektro-, Holz und Luftfahrt-Industrie genauso eingesetzt wie im E-Mobilitäts-Sektor, Maschinenbau, in der Telekommunikation sowie bei Haushalts- und Medizingeräten. Der Bereich Automotive und Karosseriebau ist das größte Einsatzgebiet für WEBER.

https://www.weber-online.com/schraubtechnik-fuer-automotive-und-karosseriebau/

Bei der Herstellung der Karosserie im Automobilbau stehen höchste Sicherheit und dauerhafte Verbindung beziehungsweise Lösung von Einzelteilen im Fokus. Hier ist Schraubtechnik vom Profi gefragt, denn die Materialanforderungen sind hoch. Leicht, fest und nebenbei kostensparend sollten die benötigten Verbindungselemente sein.

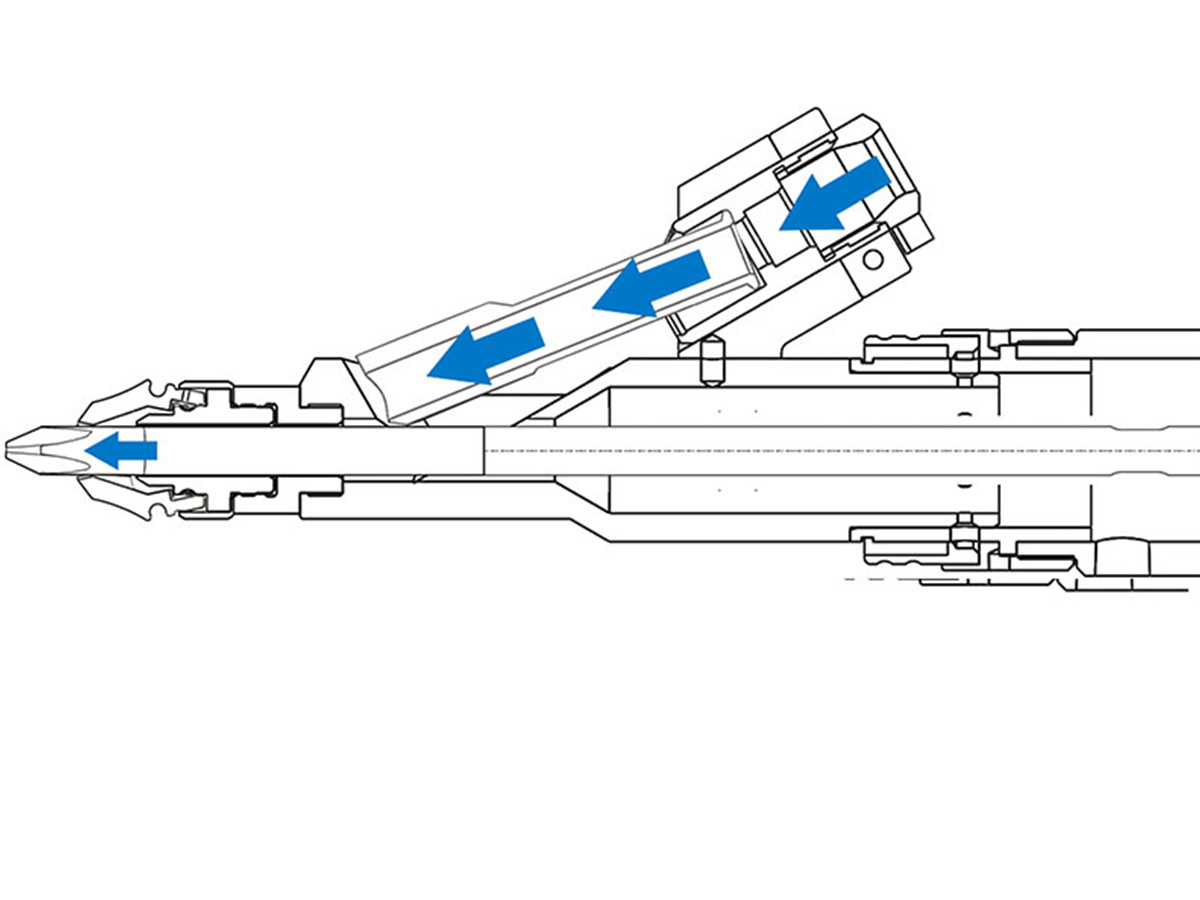

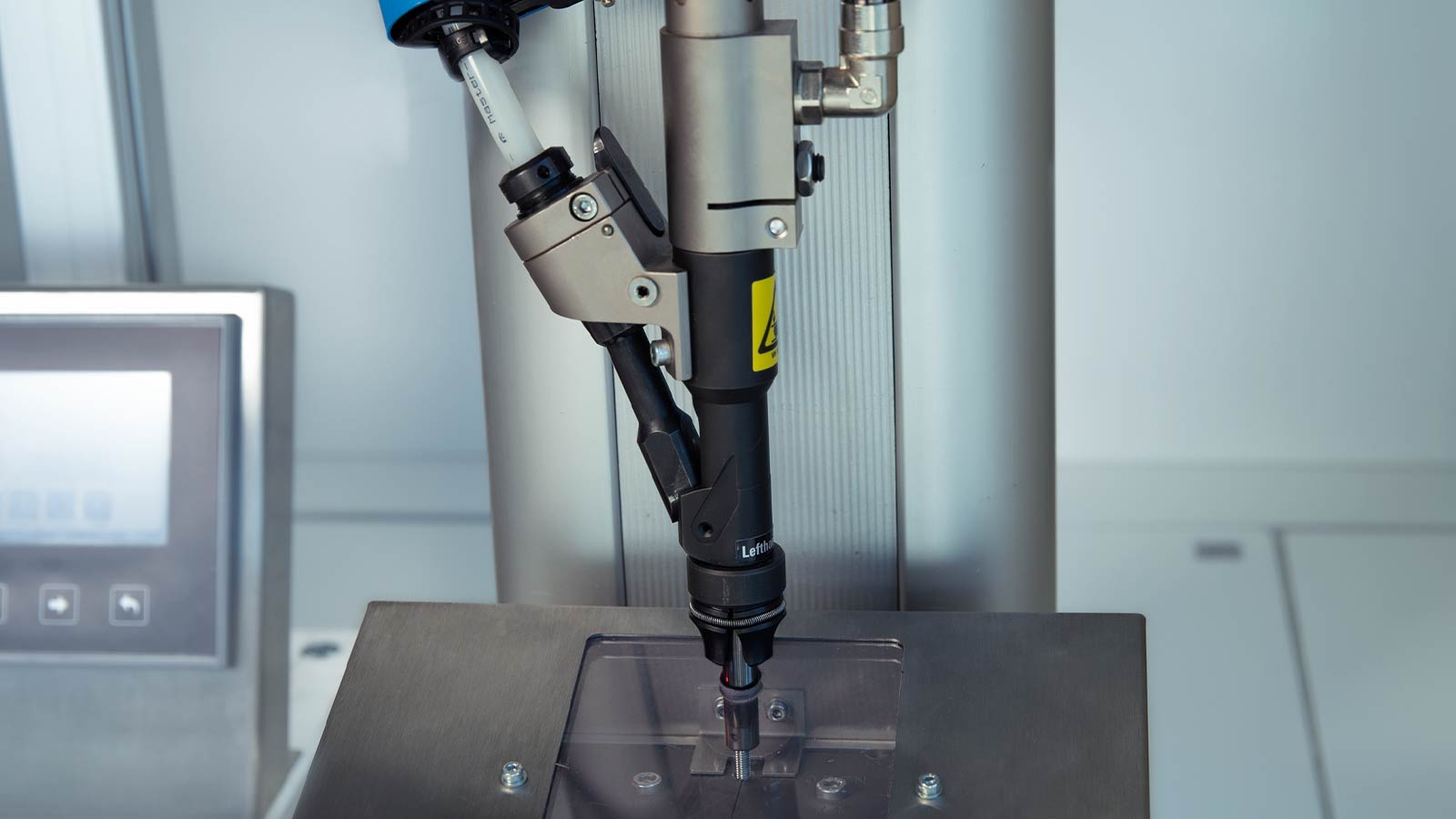

Früher hieß es an dieser Stelle: Verschweißen. Modern ist jedoch anders. Professionell greift heutzutage das Verfahren der automatisierten Schraubtechnik – hochflexibel, sehr sicher und mit einer Fehlerquote, die gegen Null strebt. Außerdem lassen sich die Produkte am Ende des Lebenszyklus einfacher demontieren und recyceln. Wie das Ganze funktioniert? Unser Ratgeber gibt Aufschluss.